Prodotti e sistemi costruttivi

Prodotti in acciaio da costruzione

01. Caratteristiche del materiale e sistemi di designazione degli acciai

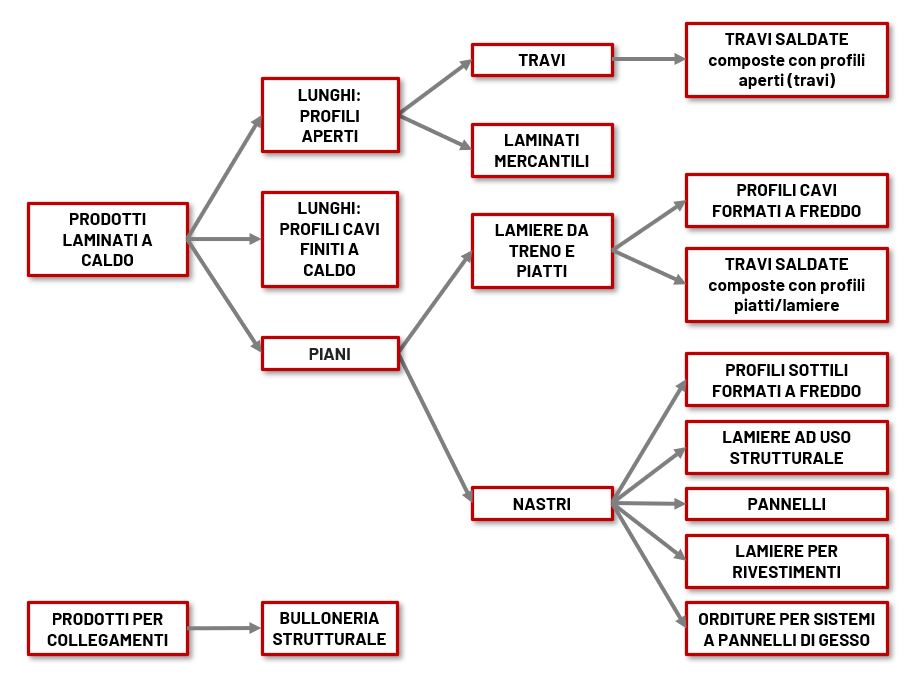

02. Prodotti siderurgici da costruzione

Bulloneria strutturale

Schema dei prodotti in acciaio utilizzati nelle costruzioni

03. Prodotti speciali

04. Altri prodotti in acciaio per l'edilizia

Lavorazioni sui prodotti in acciaio

I prodotti in acciaio si prestano a numerose lavorazioni in officina, le quali agevolano l’assemblaggio in opera da parte dei costruttori, riducendo quelle in cantiere e dunque i tempi di realizzazione. Le lavorazioni sui prodotti siderurgici da costruzione possono essere eseguite nei centri servizi o direttamente nelle officine di carpenteria metallica, a seconda della quantità, della serialità e della complessità degli elementi da realizzare. Le principali tipologie di lavorazione sono:

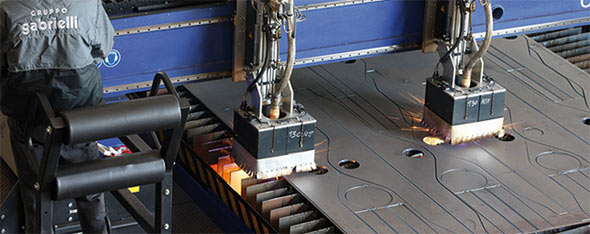

01. Taglio

Tutti i prodotti in acciaio, prodotti lunghi e prodotti piani, si prestano al taglio. Questa lavorazione permette di ottenere elementi tagliati su misura, in base alle esigenze progettuali. Esistono diverse metodologie di taglio che si differenziano principalmente per velocità, economicità e precisione oltre che in funzione del tipo di prodotto da lavorare e sono: taglio laser, taglio al plasma, ossitaglio e taglio con sega a nastro.

Taglio laser

Taglio al plasma

Ossitaglio

Taglio con sega a nastro

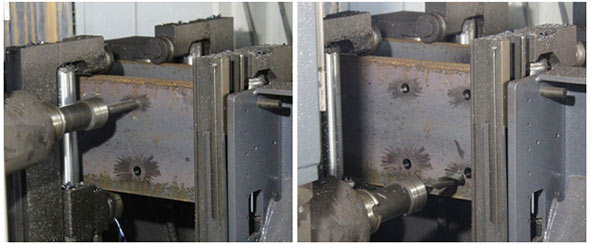

02. Foratura

Sui prodotti in acciaio è possibile eseguire vari tipi di foratura a seconda delle esigenze progettuali. Ad esempio, nelle strutture in acciaio la foratura di travi, piatti e laminati mercantili permette di realizzare i collegamenti tra i vari elementi mediante unioni bullonate e l’ancoraggio alle strutture di fondazione con l’ausilio di tirafondi. A seconda del tipo di prodotto da lavorare e del tipo di foro richiesto possono variare le modalità e le tecniche per la foratura

La foratura ha subito notevoli cambiamenti a seguito delle sempre più crescenti esigenze produttive delle aziende moderne. Le varie tipologie di fori si differenziano tra loro in base al diametro ed in funzione del bullone utilizzato per l’ancoraggio. I Centri Servizi sono dotati di macchine foratrici che permettono più lavorazioni automatizzate in contemporanea: la trapanatura, la filettatura (utile all’avvitamento di bulloni o intere barre), la fresatura (per ottenere fori asolati, che facilitano le operazioni di montaggio in cantiere) e il taglio. La tipologia di foratura varia in funzione del prodotto in acciaio da lavorare, delle dimensioni e degli spessori. Le tecniche più utilizzate sono la trapanatura, la punzonatura, l’ossitaglio e il taglio laser (queste ultime due modalità vengono descritte nella sezione dedicata al taglio).

Trapanatura

Punzonatura

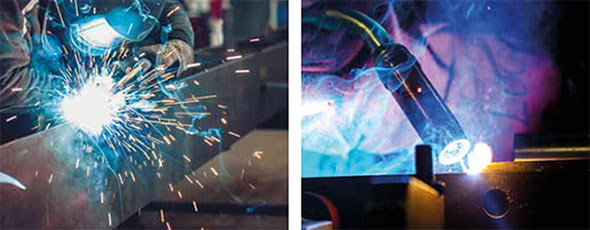

03. Saldatura

La saldatura è il processo che permette l’assemblaggio di più pezzi per creare elementi unici, garantendo la continuità del materiale e la conservazione delle sue caratteristiche meccaniche. Solitamente agli elementi strutturali vengono saldati piatti e fazzoletti utili per le giunzioni e spesso sulla testa delle travi vengono fissati dei connettori a taglio (piolatura) prima della messa in opera in cantiere.

In base alla tipologia di elemento che si va a lavorare, vengono utilizzate diverse tipologie di saldatura, fra cui le più importanti sono la saldatura a elettrodo rivestito, la saldatura MIG/MAG, la saldatura TIG, la saldatura ad arco sommerso e la saldatura al plasma.

04. Calandratura e curvatura a freddo (controfreccia)

La calandratura è una lavorazione meccanica utilizzata per ottenere elementi curvi da impiegare per applicazioni particolari. Grazie alla curvatura a freddo delle travi è possibile realizzare coperture ondulate, cupole, lucernari e volte. La calandratura delle lamiere invece è particolarmente utile per realizzare i conci per le grandi condotte aventi sezioni fuori commercio.

La calandratura è una lavorazione meccanica utilizzata per ottenere elementi curvi da impiegare per applicazioni particolari. Grazie alla curvatura a freddo delle travi è possibile realizzare coperture ondulate, cupole, lucernari e volte. La calandratura delle lamiere invece è particolarmente utile per realizzare i conci per le grandi condotte aventi sezioni fuori commercio.

La calandratura è una lavorazione meccanica utilizzata per ottenere elementi curvi che ha molteplici applicazioni nelle costruzioni. Le macchine che svolgono questo processo di lavorazione sono dette calandre e sono costituite tipicamente da tre rulli ad assi paralleli che possono essere in acciaio o ghisa. I profili e le lamiere vengono fatti passare attraverso i rulli in modo da compiere una traiettoria circolare lungo il loro asse principale, il cui raggio dipende dalla distanza reciproca dei rulli. La disposizione dei rulli che compongono la calandra è a triangolo di cui almeno uno è mobile per regolare il raggio di curvatura da imprimere. La curvatura a freddo è una lavorazione che si effettua su profilati di vario tipo e dimensione (travi e profili tubolari). Oltre alla curvatura a raggio costante, grazie alle curvatrici a controllo numerico è possibile eseguire anche la curvatura a raggio variabile, consentita dalla continua regolazione di almeno uno dei tre rulli durante il passaggio del profilo. In alcuni casi, al fine di ottenere raggi di curvatura decisamente più ristretti, vengono utilizzate apposite macchine che esercitano forze tali da piegare i profili. La curvatura ha molteplici campi di applicazione: le travi curve vengono utilizzate per applicare delle controfrecce alle travi, per realizzare alcuni tipi di coperture e di solai, per realizzare cupole e volte; la calandratura delle lamiere viene spesso impiegata per la realizzazione delle grandi condotte per il trasporto dei fluidi, ma anche ad esempio per scale elicoidali.

Prodotti lavorati: travi, laminati mercantili, tubi, piatti, lamiere

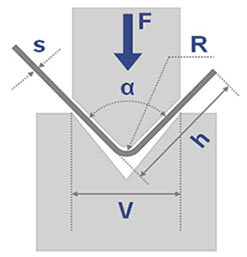

05. Piegatura

La piegatura trova molteplici applicazioni nelle costruzioni. Questa lavorazione permette di creare una vasta gamma di elementi strutturali, anche di spessori esigui, resistenti per forma. La piegatura a freddo delle lamiere viene particolarmente utilizzata per produrre lamiere grecate, pannelli per involucri e coperture, strutture portanti con profili sottili CFS e orditure portanti per pareti a secco. Il procedimento di piegatura consente di variare le caratteristiche del pezzo finale a seconda delle esigenze progettuali e della fattibilità

Procedimento

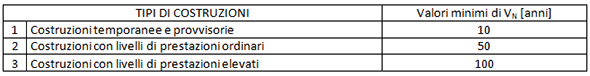

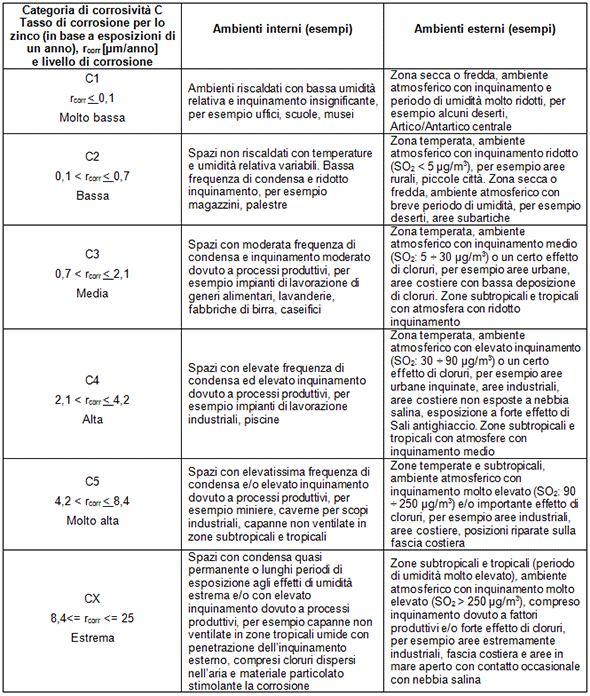

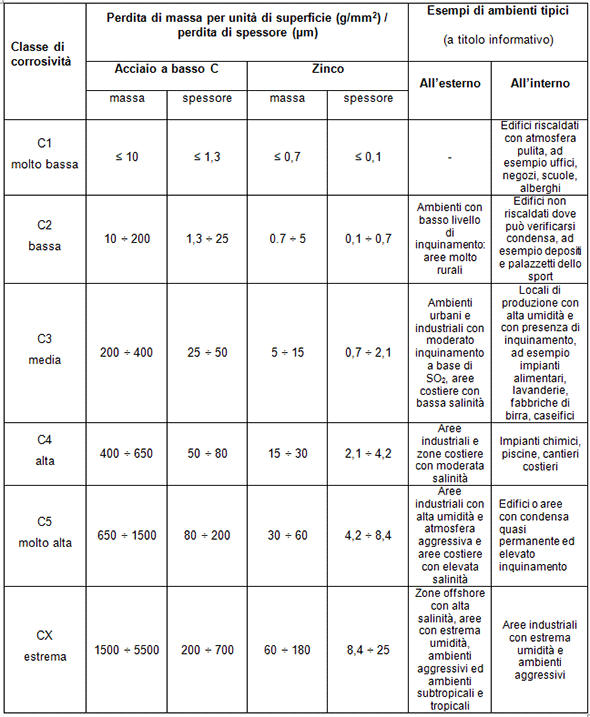

I trattamenti protettivi e la durabilità

01. La corrosione, i trattamenti protettivi e la durabilità

La progettazione contro la corrosione

Normativa di riferimento

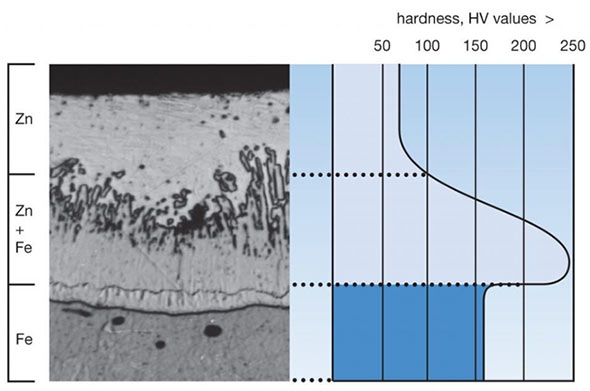

02. La zincatura a caldo

Generalità

Aspetti tecnici

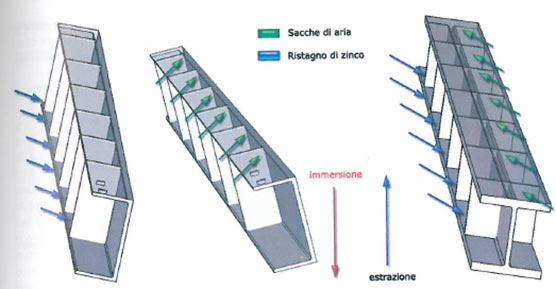

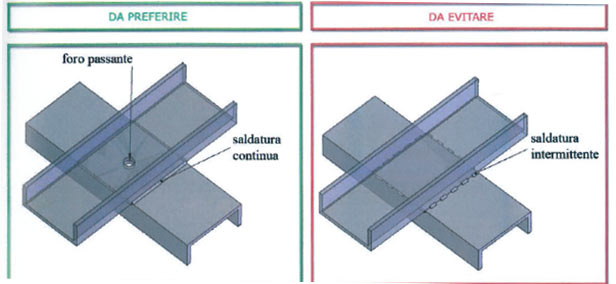

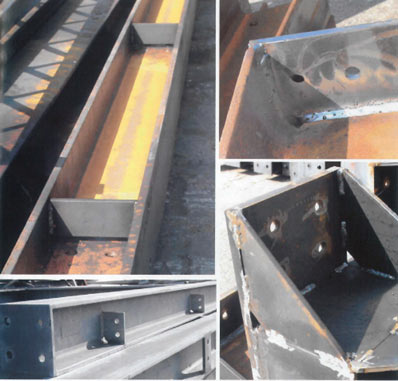

Predisposizione alla zincatura a caldo

Durabilità

Altri processi di zincatura

Normativa di riferimento

Strutture in acciaio zincate a caldo per edifici decarbonizzati

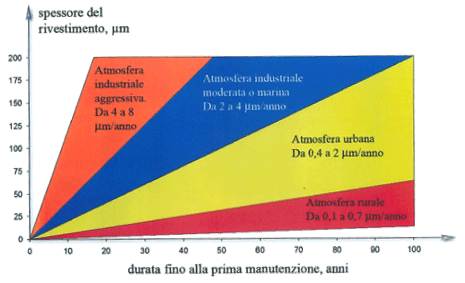

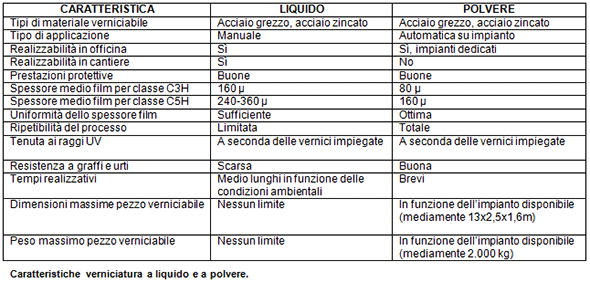

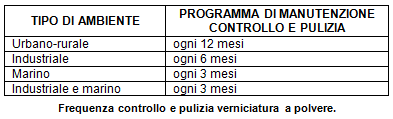

03. La verniciatura

Generalità

Aspetti tecnici

Verniciatura a liquido

Verniciatura a polvere

Cicli combinati zincatura + verniciatura

04. Protezione al fuoco delle strutture in acciaio

Soluzioni per la protezione

Il sistema costruttivo stratificato a secco

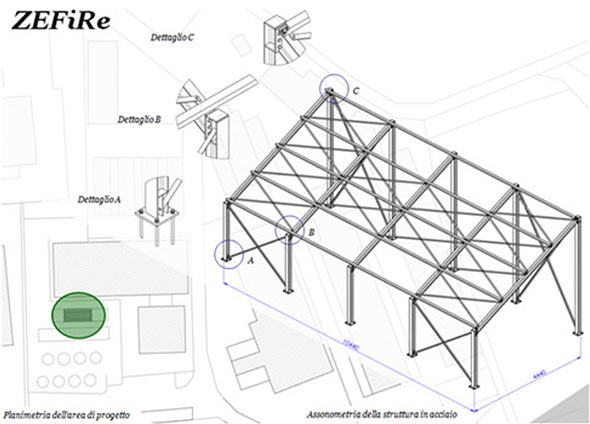

I sistemi costruttivi a secco sono caratterizzati dalla realizzazione di unioni meccaniche di parti precedentemente montate e, diversamente dai sistemi costruttivi tradizionali, l’assemblaggio richiama le immagini di un meccano: tutti gli elementi necessari alla costruzione vengono accuratamente progettati tenendo conto dei processi di produzione edilizia e delle successive operazioni di montaggio.

Esempio di struttura portante in acciaio della ZEFiRe – Zero Energy Fishing Farm © COGI srl

I sistemi costruttivi tradizionali a umido, invece, unendo tra loro i materiali mediante malte di vario tipo, non consentono una grande rapidità di esecuzione e rendono un loro recupero a fine vita estremamente improbabile.

I sistemi a secco rappresentano pertanto un processo di costruzione reversibile: quello che si realizza potrebbe in seguito essere smontato e disassemblato, proprio come se si trattasse di un enorme gioco di costruzioni per bambini.

Assemblaggio delle strutture portanti del “Velux Lab” © Atelier2 Gallotti & Imperadori Associati

Le potenzialità sono enormi. Alla fine del ciclo di vita utile di un edificio, ad esempio, è possibile recuperare i singoli componenti costruttivi, per poi destinarli a un completo riuso o a successivi processi di riciclo, così come già avviene per altri settori industriali. Un esempio che vale per tutti è quello dell’industria automobilistica.

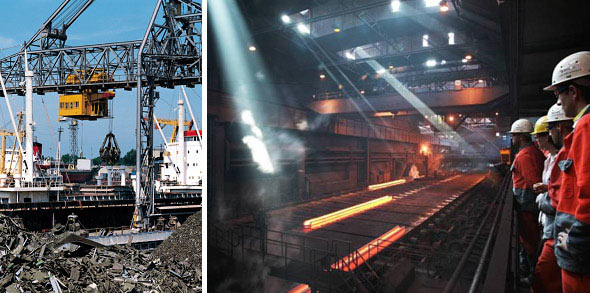

Riciclo di rottame ferroso e produzione di profili in acciaio © ArcelorMittal

E così come avviene per la progettazione di un’automobile, la costruzione mediante assemblaggio a secco consente elevati standard qualitativi: le verifiche prestazionali della maggior parte dei componenti edilizi avvengono già durante le fasi produttive. In questo modo i requisiti qualitativi, oltre a poter avere livelli elevati, possono essere mantenuti costanti sia nel tempo che nello spazio.

Parti diverse di un manufatto edilizio avranno così le stesse caratteristiche prestazionali, anche se eseguite in tempi differenti. Lo stesso non può dirsi quando si realizzano strutture di tipo tradizionale.

Dal seguente link è possibile approfondire i vantaggi sugli edifici a secco in acciaio e consultare diverse case histories:

Gli elementi costruttivi: soluzioni

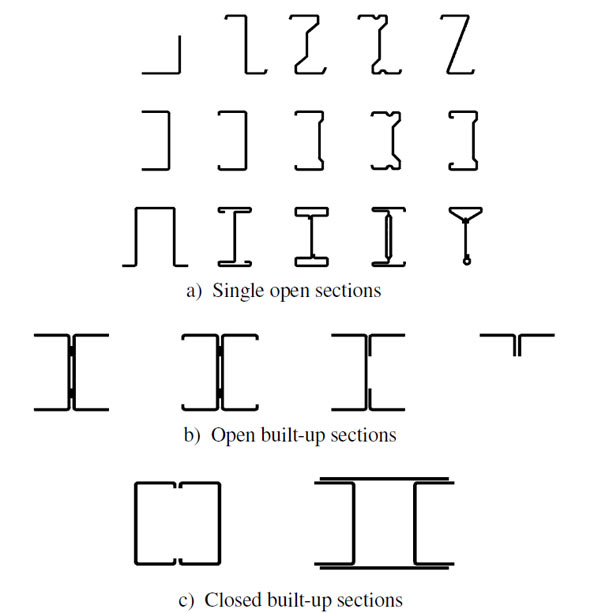

01. Strutture portanti in carpenteria metallica

Le strutture portanti in acciaio possono essere così classificate:

Strutture metalliche in carpenteria pesante

Strutture metalliche in carpenteria leggera (Light Steel Frame)

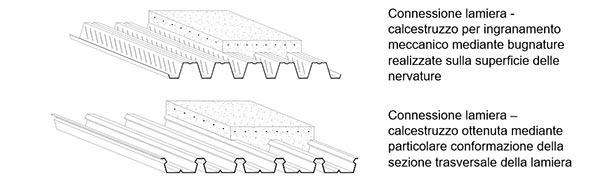

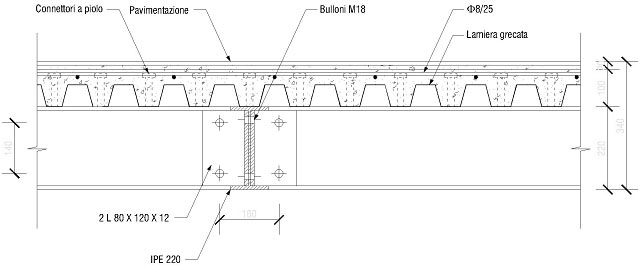

02. Solai in acciaio

Per la realizzazione dei solai l’acciaio offre diverse soluzioni facilmente adattabili alla maglia strutturale e al sistema costruttivo scelto per la costruzione.

Le caratteristiche principali che contraddistinguono i solai in acciaio sono leggerezza, riduzione degli ingombri, velocità di messa in opera, facilità di taglio e nella realizzazione di aperture per il passaggio degli impianti.

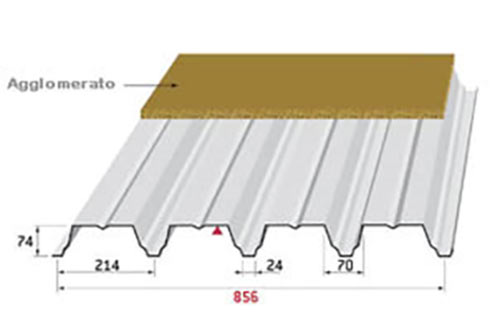

I principali componenti dei solai in acciaio sono le lamiere grecate.

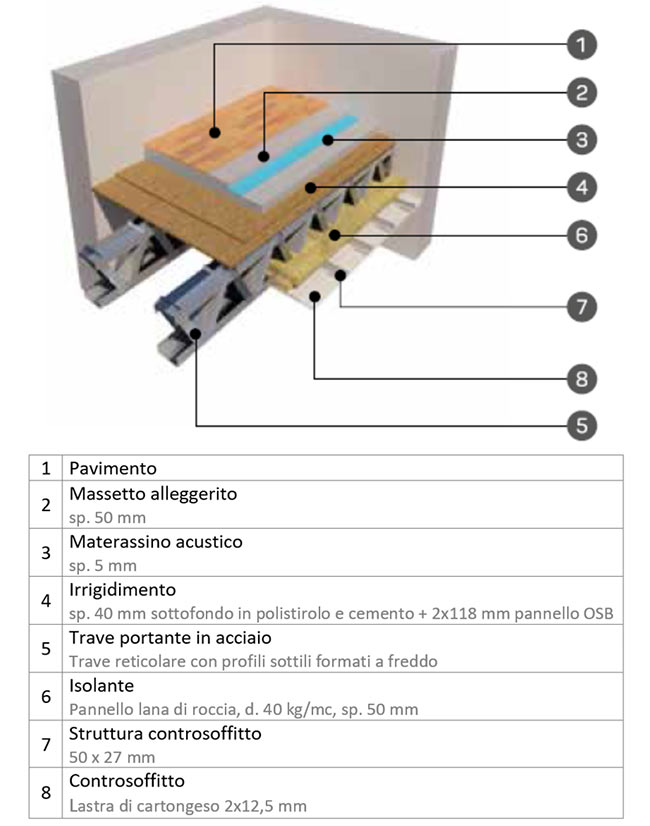

Si possono identificare principalmente due famiglie di solai in acciaio: solai misti in acciaio-calcestruzzo e solai interamente a secco.

Solai misti acciaio-calcestruzzo

Solai interamente a secco

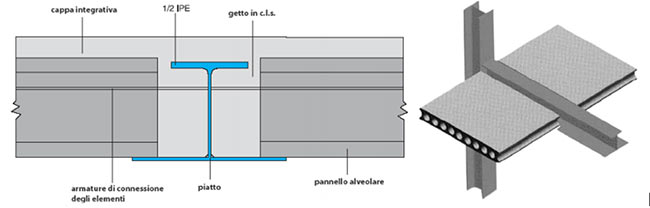

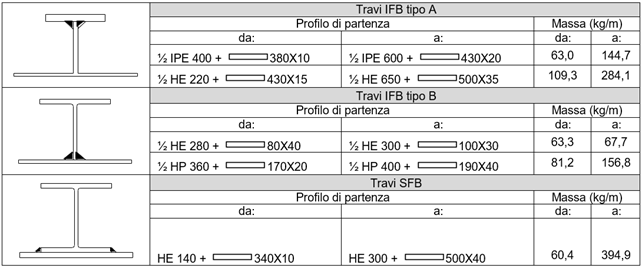

Sistema slim floor

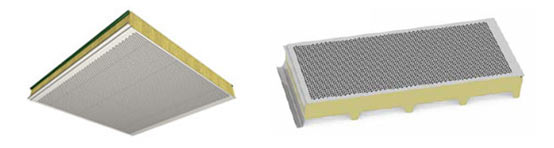

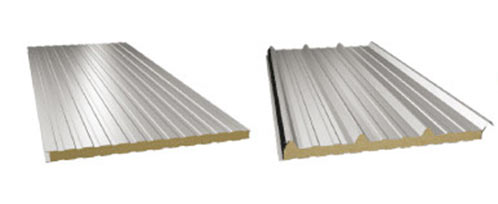

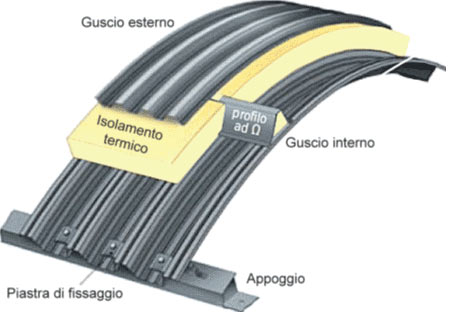

03. Involucri e sistemi isolanti

L’involucro è l’elemento architettonico che delimita perimetralmente l’edificio e che si interpone fra l’interno e l’esterno. Nel continuo processo di crescita tecnologica l’involucro si è evoluto da semplice elemento protettivo ad un complesso sistema di filtro in grado di gestire e ottimizzare l’interazione tra microambiente esterno ed interno e di variare le proprie prestazioni al mutare delle situazioni ambientali esterne e delle necessità dell’ambiente interno ed infine di ospitare anche gli impianti.

Elemento fondamentale per le costruzioni a secco è, indubbiamente, il sistema di isolamento termoacustico. Uno dei vantaggi della prefabbricazione è quello di poter combinare vari elementi costruttivi per giungere a delle ben determinate caratteristiche prestazionali per l’involucro edilizio.

Per comodità descrittiva verranno presi in considerazione i coibenti termici per chiusure verticali, per chiusure orizzontali e inclinate e, infine, i coibenti acustici.

In questi ultimi anni, con l’attenzione sempre crescente nel risparmio energetico, gli elementi costituenti l’involucro di un edificio hanno acquisito un ruolo determinante nel soddisfacimento dei requisiti prestazionali richiesti dalle norme.

L’involucro edilizio può essere realizzato, principalmente, mediante due principali modalità:

- Chiusure verticali opache

- Facciate continue

CHIUSURE VERTICALI OPACHE

Gli involucri opachi possono essere realizzati mediante principalmente due sistemi costruttivi:

Sistemi stratificati a secco eseguiti in opera eseguiti in opera

Sistemi a secco interamente prefabbricati

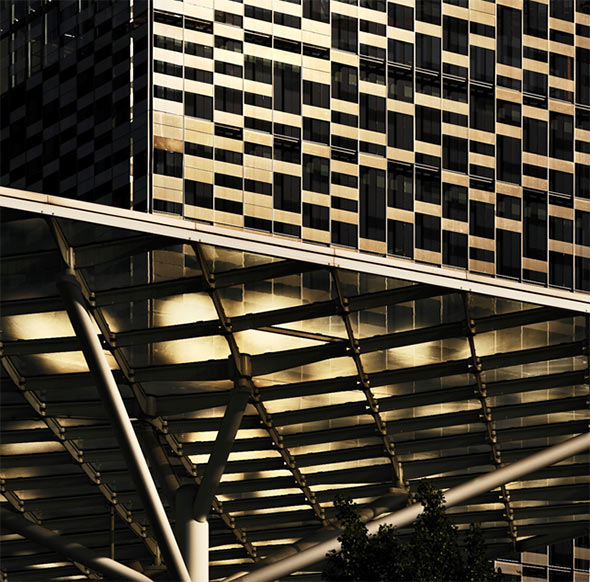

FACCIATE CONTINUE

Le facciate continue o curtain walling costituiscono l’involucro esterno di un edificio e sono realizzate mediante un’intelaiatura costituita generalmente da profili orizzontali e verticali, collegati insieme e ancorati alla struttura di sostegno dell’edificio e contenenti tamponamenti fissi e/o apribili, traslucidi e/o opachi.

Le facciate continue svolgono le tipiche funzioni delle pareti esterne:

– protezione dai raggi solari (irraggiamento e abbagliamento),

– resistenza al carico del vento,

– resistenza al carico da neve,

– resistenza agli urti,

– resistenza al fuoco,

– tenuta all’acqua,

– isolamento termico,

– isolamento acustico,

– permeabilità all’arie a al vapore acqueo,

senza però contribuire alla resistenza meccanica o alla stabilità della struttura dell’edificio. La facciata continua è infatti progettata come costruzione autoportante al fine di trasmettere correttamente il proprio peso e i carichi ambientali (vento, neve, ecc.) e quelli sismici alla struttura principale dell’edificio (normativa di prodotto UNI EN 13830).

Fra le varie tipologie di facciate continue, le più comuni sono: facciate a montanti e traversi (e a telai), facciate a cellule (o ad elementi), facciate a fissaggio puntuale delle lastre vetrate, facciate ad incollaggio strutturale delle vetrazioni e facciate a doppia pelle.

Facciate continue a montanti e traversi

Facciate continue a cellule

Facciate continue a fissaggio puntuale delle lastre vetrate

Facciate continue ad incollaggio strutturale delle lastre vetrate (SSGS)

Facciate continue a doppia pelle

04. Partizioni interne

Le partizioni interne, per come è noto, servono appunto a separare zone dello stesso piano di un edificio, in modo da poter svolgere agevolmente funzioni diverse, senza interferenze. I sistemi più comunemente impiegati sono: