Approfondimenti tecnici

La tracciabilità dei prodotti in acciaio

L’acciaio è un materiale sicuro in quanto la tracciabilità del prodotto viene garantita dalle normative su tutta la filiera.

I prodotti da costruzione, fino al 2011, sono stati regolamentati dalla Direttiva Europea 89/106/CEE (CPD, recepita in Italia con il DPR n.246/93, modificato poi dal DPR 499/97). Questa Direttiva, che ha accompagnato il mondo dell’edilizia per più di vent’anni, è stata sostituita dal CPR, acronimo di “Construction Products Regulation” ovvero “Regolamento Europeo per i Prodotti da Costruzione” n. 305/2011. Essendo un Regolamento Europeo, esso è divenuto automaticamente applicabile ed interamente attuativo in tutti gli Stati membri dell’Unione a partire dal 1° luglio 2013. Il D.Lgs 106/2017 ha recepito alcuni aggiornamenti richiesti dal Regolamento Europeo n. 305/2011.

Il Regolamento (CPR) ha inteso chiarire i concetti base della marcatura CE, donando una maggiore attendibilità al sistema attraverso l’imposizione di requisiti più rigorosi. Oggi il Regolamento introduce un concetto nuovo: all’articolo 1 vengono fissate le condizioni per l’immissione sul mercato dei prodotti da costruzione, stabilendo disposizioni armonizzate per la descrizione delle prestazioni dei prodotti in relazione alle loro caratteristiche essenziali e all’uso della marcatura CE. La “Dichiarazione di conformità” è stata sostituita dalla “Dichiarazione di Prestazione” (DoP). La DoP diviene uno strumento che, rispettando la libera circolazione dei prodotti, garantisce la sicurezza e le prestazioni delle opere e non solo la loro commercializzazione.

01. Qualificazione dei prodotti ad uso strutturale aventi una norma armonizzata

Marcatura CE dei prodotti in acciaio ad uso strutturale

Approfondimenti: il vademecum della Comunità Europea

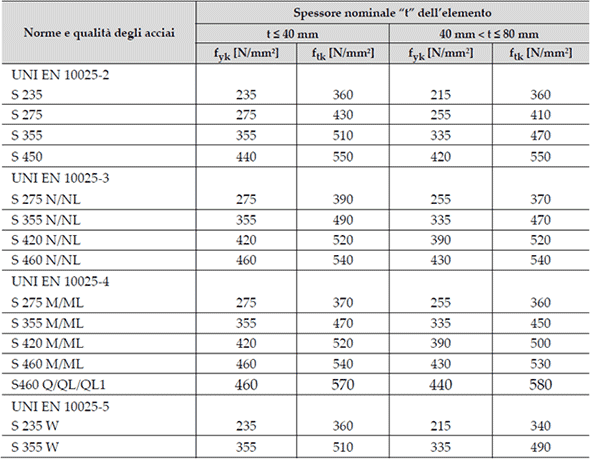

Normative per prodotti in acciaio ad uso strutturale

02. Qualificazione dei prodotti ad uso strutturale senza una norma armonizzata

Per quanto riguarda invece la qualificazione e l’identificazione di prodotti e materiali ad uso strutturale non coperti da una norma armonizzata di riferimento, possono configurarsi i seguenti due casi descritti al §11.1 delle Norme Tecniche per le Costruzioni:

- Caso B): materiali e prodotti per i quali non sia disponibile una norma europea armonizzata di riferimento oppure la stessa ricada nel periodo di coesistenza, per i quali sia invece prevista la qualificazione con le modalità e le procedure indicate nelle NTC, come ad esempio le palancole prodotte in accordo con la norma UNI EN 10248-1 ed i piani prodotti in accordo alla norma UNI EN 10346.

In questo caso, la valutazione della conformità del controllo di produzione in stabilimento e del prodotto finito è effettuata attraverso la procedura di qualificazione indicata al §11.3.1.2 delle Norme Tecniche per le Costruzioni. Il prodotto può essere immesso sul mercato solo dopo il rilascio dell’Attestato di Qualificazione da parte del Servizio Tecnico Centrale.

- Caso C): materiali e prodotti non ricadenti nelle categorie A) e B), come ad esempio i prodotti ed i materiali innovativi. In tali casi, il fabbricante dovrà pervenire alla marcatura CE sulla base della pertinente Valutazione Tecnica Europea (ETA), oppure dovrà ottenere un Certificato di Valutazione Tecnica rilasciato dal Presidente del Consiglio Superiore dei Lavori Pubblici, previa istruttoria del Servizio Tecnico Centrale.

Normative che riguardano la materia prima, per l’esecuzione di prodotti in acciaio strutturale, senza una norma armonizzata di riferimento:

- UNI EN 10346 – Prodotti piani di acciaio rivestiti per immersione a caldo in continuo per formatura a freddo – Condizioni tecniche di fornitura.

Questa norma è il riferimento per i nastri zincati di spessore ≤ 4 mm (§11.3.4.1) impiegati come materia prima per la realizzazione di profili sottili e lamiere grecate. In questo caso il materiale deve essere qualificato come indicato nel caso B al punto 11.1 delle NTC 2018.

Per la realizzazione delle lamiere grecate e di profili formati a freddo è anche possibile impiegare materiali in accordo alle seguenti norme citate al §11.3.4.10 (centri di produzione di prodotti formati a freddo e lamiere grecate):

- UNI EN 10149-1 – Prodotti piani laminati a caldo di acciai ad alto limite snervamento per formatura a freddo – Parte 1: Condizioni tecniche di fornitura generali.

- UNI EN 10149-2 – Prodotti piani laminati a caldo di acciai ad alto limite snervamento per formatura a freddo – Parte 2: Condizioni di fornitura degli acciai ottenuti mediante laminazione termomeccanica.

- UNI EN 10149-3 – Prodotti piani laminati a caldo di acciai ad alto limite snervamento per formatura a freddo – Parte 3: Condizioni tecniche di fornitura degli acciai normalizzati o laminati normalizzati.

- UNI EN 10268 – Prodotti piani laminati a freddo di acciaio ad alto limite di snervamento per formatura a freddo – Condizioni tecniche di fornitura.

NB: Le Norme Tecniche del 2018 hanno recepito al loro interno l’evoluzione del quadro normativo per quanto riguarda la produzione di prodotti piani. Per la realizzazione di profili sottili e lamiere grecate, la precedente versione delle Norme Tecniche (NTC 2008) e l’Eurocodice UNI EN-1993-1-3:2005 fanno riferimento ancora a normative di prodotto ormai superate, come la EN 10326, ritirata e sostituita dalla EN 10346.

La circolare applicativa pubblicata in GU del 11/02/2019 ha portato tutt’altro che chiarimenti sull’uso dei prodotti piani, nastri o piatti per la realizzazione dei profili sottili e le lamiere grecate. Al punto C11.3.4.11.2.1 la circolare ha infatti riproposto gli acciai previsti dall’Eurocodice, il quale riporta normative di riferimento superate e sostituite quale la stessa EN 10326 (sostituita dalla EN 10346).

Normativa di riferimento per le palancole metalliche come indicato al §11.3.4.1 delle NTC 2018:

- UNI EN 10248-1 – Palancole laminate a caldo di acciai non legati – Condizioni tecniche di fornitura.

N.B.: I prodotti piani realizzati ai sensi delle norme UNI EN 10346 e UNI EN 10248-1, che non hanno lo status di norme armonizzate, non richiedono la marcatura CE; la loro commercializzazione per uso strutturale è consentita con il benestare del CSLP – Consiglio Superiore dei Lavori Pubblici – mediante il rilascio del relativo Attestato di Qualificazione.

03. Sintesi sulla tracciabilità dei prodotti ad uso strutturale

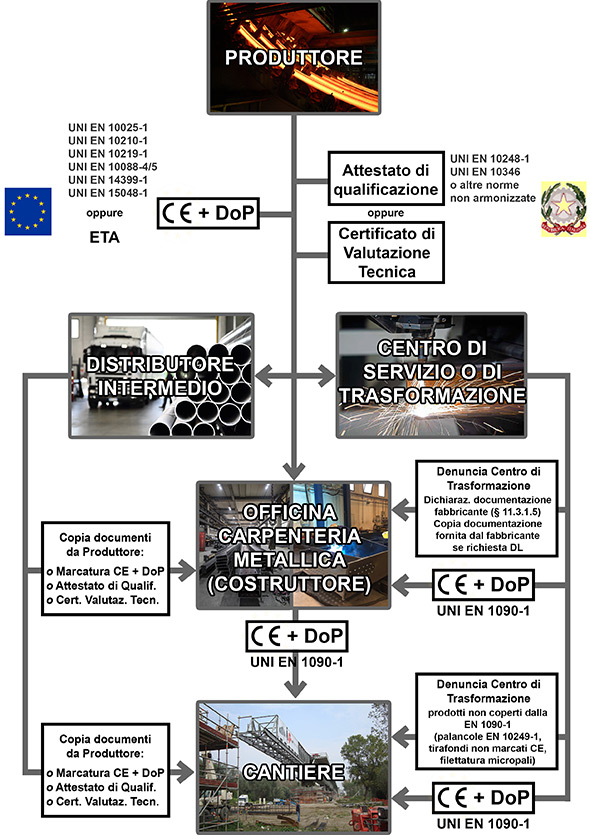

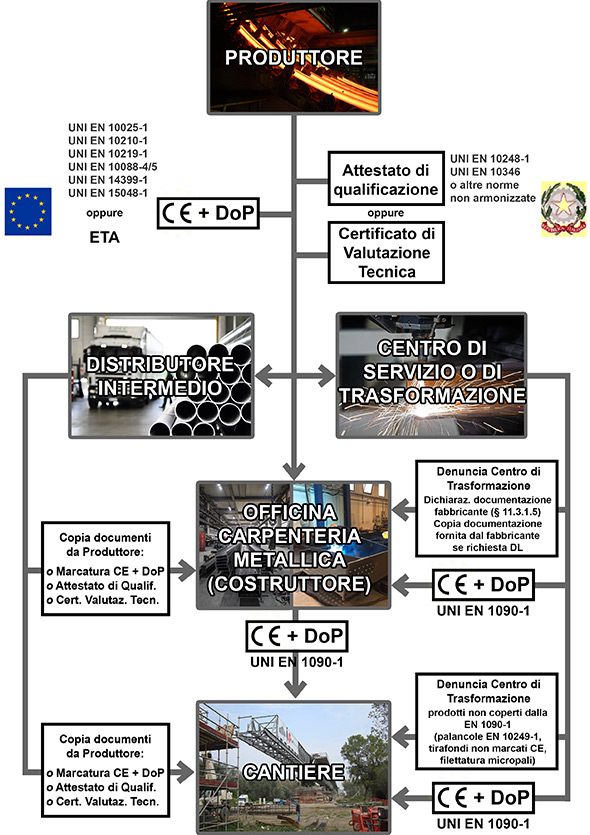

Si riportano a titolo esemplificativo, nella figura sottostante, i soggetti che possono essere coinvolti nella fornitura dei prodotti per la realizzazione di un’opera. Ciascuno di essi è tenuto ad ottemperare a doveri ed obblighi ben precisi.

N.B.: Per i prodotti ricadenti nel caso B, il certificato di controllo interno della produzione di tipo 3.1 è obbligatorio.

Anche per i prodotti marcati CE la norma al §11.3.1.5 – Forniture e documentazione di accompagnamento prevede che debbano essere accompagnati dal medesimo certificato. La Circolare ha tuttavia chiarito il tipo di certificato come indicato al §C11.3.1.5: “OMISSIS…il certificato di controllo interno tipo 3.1, di cui alla norma UNI EN 10204, citato dalle NTC, deve intendersi strettamente riferito al certificato di origine fornito dall’acciaieria (produttore) all’atto di immissione in commercio del prodotto laminato…OMISSIS”. Per la fornitura dei prodotti coperti dalla UNI EN 1090-1 non è necessario quest’ultimo documento, come afferma la Circolare allo stesso §C11.3.1.5: “OMISSIS…Con riferimento ai “kit” definiti all’art 2 del CPR e coperti da marcatura CE, è sufficiente accompagnare la fornitura con la copia della Dichiarazione di Prestazioni CE, oltre che il documento di trasporto completo delle informazioni necessarie…OMISSIS”.

In sintesi, la tracciabilità dei prodotti ad uso strutturale è garantita da:

- Marcatura CE per i prodotti ricadenti in una norma armonizzata (Caso A)

- Attestato di Qualificazione per i prodotti per i quali sia prevista la qualificazione con le modalità e le procedure indicate nelle Norme Tecniche per le Costruzioni (Caso B);

- ETA (Marcatura CE a seguito di Valutazione Tecnica Europea) o Certificato di Valutazione Tecnica (Caso C).

Tali documenti devono essere conservati a cura del produttore per almeno 10 anni.

04. Approfondimenti e FAQ

Procedure di controllo per le opere di carpenteria metallica

01. Controlli sui prodotti e sui materiali

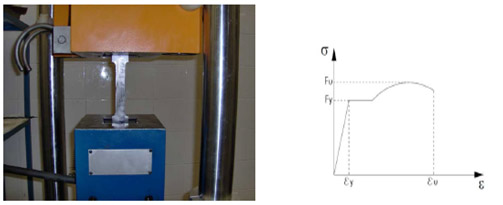

Per i materiali ed i prodotti in acciaio, le Norme Tecniche per le Costruzioni prevedono tre forme di controllo obbligatorie (NTC2018 – §11.3.1):

- Controlli in stabilimento di produzione, da eseguirsi sui lotti di produzione. Un lotto di produzione deve avere valori delle grandezze nominali omogenee (dimensionali, meccaniche, di formazione) e può essere compreso tra 30 e 120 tonnellate;

- Controlli nei centri di trasformazione. I controlli nei centri di trasformazione e nei centri di produzione di elementi tipologici in acciaio, seguono le procedure indicate ai §§11.3.4.11.2.1, 11.3.4.11.2.2, 11.3.4.11.2.3, 11.3.4.11.2.4 delle NTC2018, i quali si applicano soltanto per i prodotti per cui sia applicabile il punto B di cui al §11.1;

- Controlli di accettazione in cantiere.

Materiali e prodotti ad uso strutturale

Forniture e documentazione di accompagnamento (NTC2018 §11.3.1.5)

Controlli di accettazione in cantiere (NTC2018 §11.3.4.11.3)

A lavori ultimati..

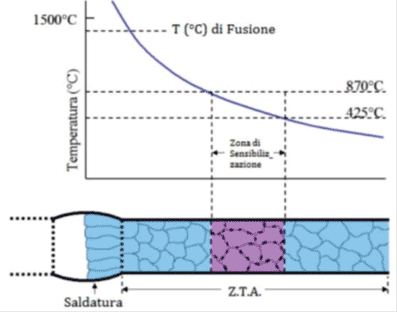

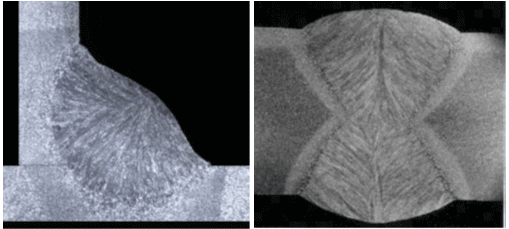

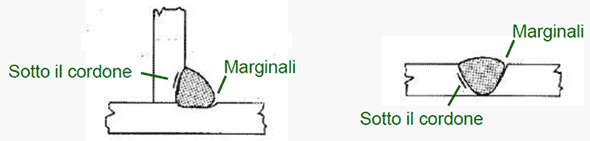

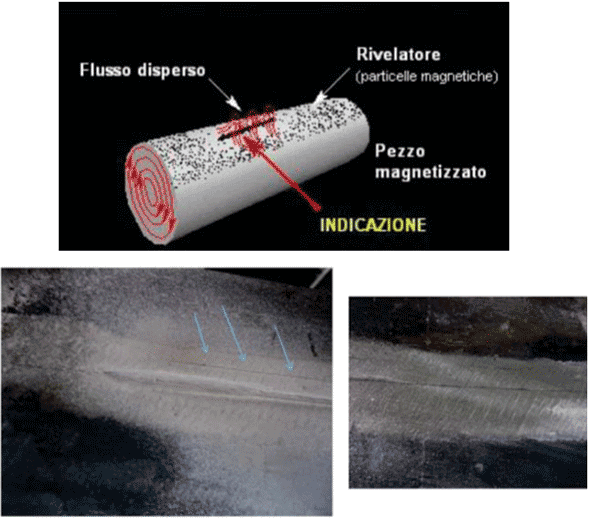

02. Procedure di controllo sulle saldature

Processo di saldatura (NTC2018 § 11.3.4.5)

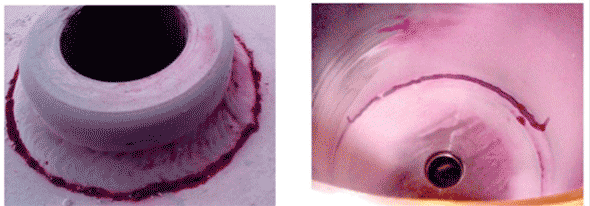

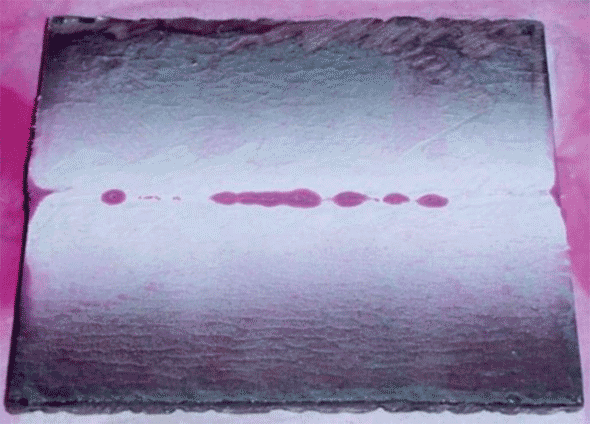

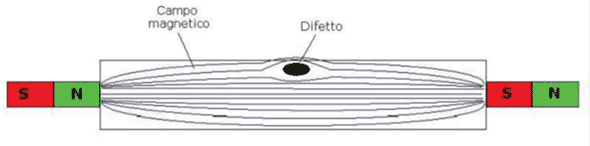

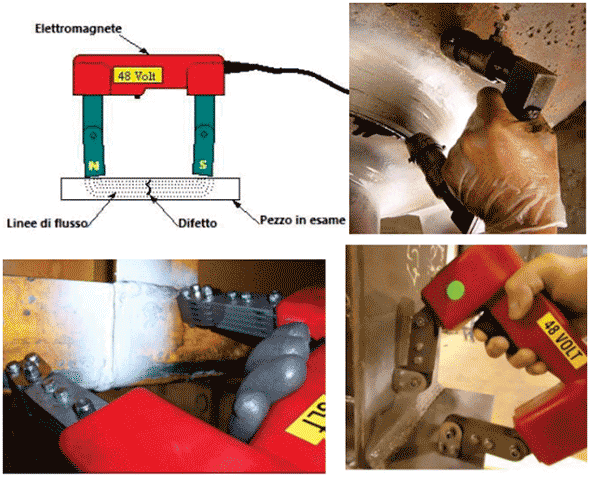

Controlli non distruttivi

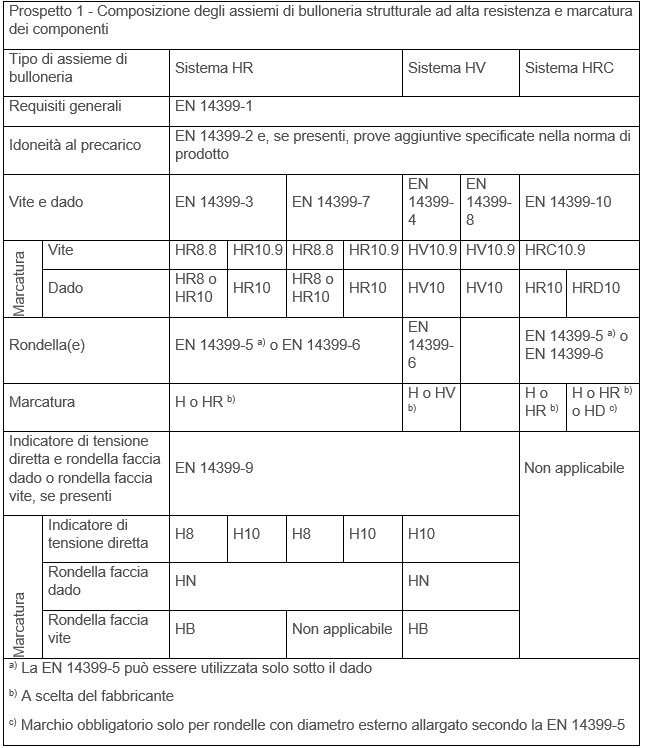

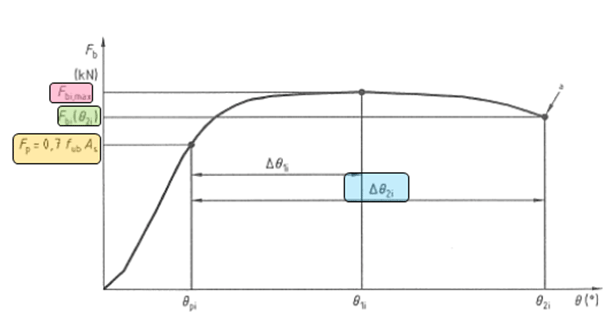

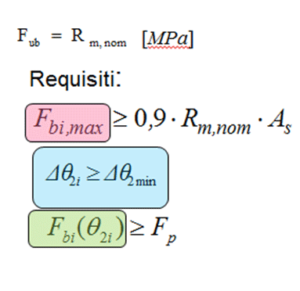

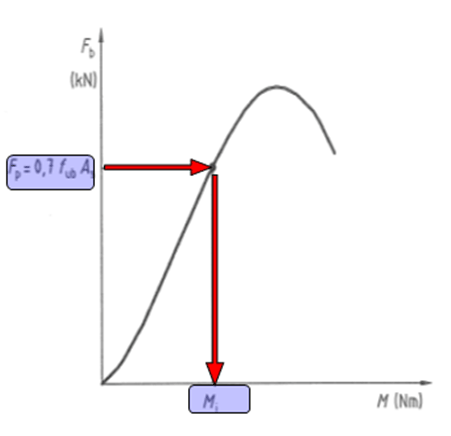

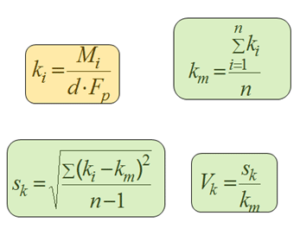

03. Procedure di controllo sulle unioni bullonate

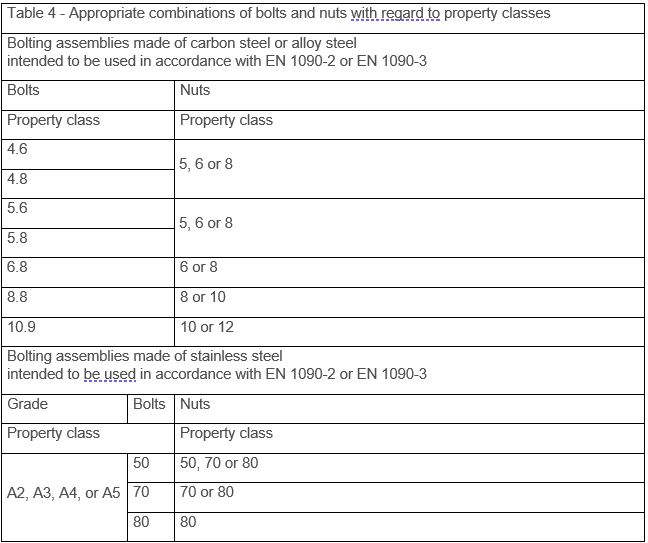

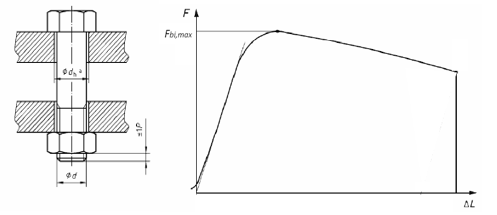

La norma UNI EN 1090-2 – Esecuzione di strutture di acciaio e di alluminio – Parte 2: Requisiti tecnici per strutture di acciaio fornisce specifiche regole per i controlli da eseguire sui collegamenti bullonati.

EN 1090

La UNI EN 1090 è strutturata in una norma armonizzata, la UNI EN 1090-1, ed una serie di norme tecniche di riferimento non armonizzate.

01. La norma armonizzata

I. UNI EN 1090-1:2012 – Esecuzione di strutture di acciaio e di alluminio – Parte 1: Requisiti per la valutazione di conformità dei componenti strutturali.

Questa prima parte è quella armonizzata e prevede i requisiti per la Marcatura CE secondo il Regolamento Europeo n.305/2011 (CPR, Construction Products Regulation).

La norma specifica i requisiti per la valutazione di conformità delle caratteristiche prestazionali dei componenti strutturali in acciaio e alluminio nonché dei kit immessi sul mercato come prodotti da costruzione. Questa parte rappresenta la versione ufficiale della norma europea EN 1090-1:2009+A1, Part 1: Requirements for conformity assessment of structural components. Quest’ultima è entrata in vigore, come EN armonizzata, il 1° gennaio 2011, e il periodo di coesistenza con la normativa preesistente è scaduto il 1° luglio 2014. La norma è attualmente in fase di revisione a livello europeo (CEN).

02. I riferimenti tecnici

II. UNI EN 1090-2:2018 – Esecuzione di strutture di acciaio e di alluminio – Parte 2: Requisiti tecnici per strutture di acciaio.

La UNI EN 1090-2:2018 è la versione ufficiale della norma europea EN 1090-2:2018, Part 2: Technical requirements for steel structures.

Questa seconda parte, che non ha lo status di norma armonizzata, si configura come un valido riferimento tecnico per la UNI EN1090-1 e specifica i requisiti per l’esecuzione delle strutture di acciaio, indipendentemente dalla loro tipologia e forma (per esempio edifici, ponti, piastre, travi reticolari), comprese le strutture soggette a fatica o ad azioni sismiche. La norma si applica a strutture e ad elementi strutturali progettati secondo l’Eurocodice 3. Da sottolineare che le Norme Tecniche per le Costruzioni, entrate in vigore a marzo 2018, hanno ulteriormente armonizzato la norma tecnica nazionale (NTC2018) con una maggiore uniformazione con le indicazioni degli Eurocodici. Inoltre, le citate Norme tecniche (NTC2018 – par.4.2 “Costruzioni in acciaio”) indicano che i requisiti per l’esecuzione di strutture di acciaio, al fine di assicurare un adeguato livello di resistenza meccanica e stabilità, di efficienza e di durata, devono essere conformi alla norma UNI EN 1090-2.

III. UNI EN 1090-3:2008 – Esecuzione di strutture di acciaio e di alluminio – Parte 3: Requisiti tecnici per le strutture di alluminio.

Questa parte riguarda esclusivamente strutture in alluminio ed è la versione ufficiale della norma europea EN 1090-3:2008, Part 3: Technical requirements for aluminium structures.

IV. UNI EN 1090-4:2018, Esecuzione di strutture di acciaio e di alluminio – Parte 4: Requisiti tecnici per elementi strutturali di acciaio formati a freddo e strutture formate a freddo per applicazioni su tetti, soffitti, pavimenti e pareti.

Questa è la quarta ed ultima parte del set di norme per quanto riguarda le costruzioni in acciaio, entrata in vigore il 2 agosto 2018, che specifica i requisiti per l’esecuzione, cioè la produzione e l’installazione, di elementi strutturali di acciaio formati a freddo e strutture formate a freddo per applicazioni su tetti, soffitti, pavimenti e pareti. E’ la versione ufficiale della norma europea EN 1090-4:2018, Part 4: Technical requirements for cold-formed structural steel elements and cold-formed structures for roof, ceiling, floor and wall applications.

V. UNI EN 1090-5:2017, Esecuzione di strutture di acciaio e di alluminio – Parte 5: Requisiti tecnici per elementi strutturali di alluminio formati a freddo e strutture di alluminio formate a freddo per applicazioni su tetti, soffitti, pavimenti e pareti.

Quest’ultima parte riguarda esclusivamente i requisiti per l’esecuzione di componenti strutturali di alluminio a freddo, ottenuti da lastre profilate, per applicazioni su tetti, soffitti, pavimenti e pareti, in condizioni principalmente di carico statico o sismico, entrata in vigore il 20 aprile 2017, ed è la versione ufficiale della norma europea EN 1090-5:2017, Part 5: Technical requirements for cold-formed structural aluminium elements and cold-formed structures for roof, ceiling, floor and wall applications.

Le normative sono in continua evoluzione: sono in essere progetti di ulteriori riferimenti tecnici che coprano sempre maggiormente l’intero comparto delle costruzioni metalliche.

03. Chiarimenti e precisazioni

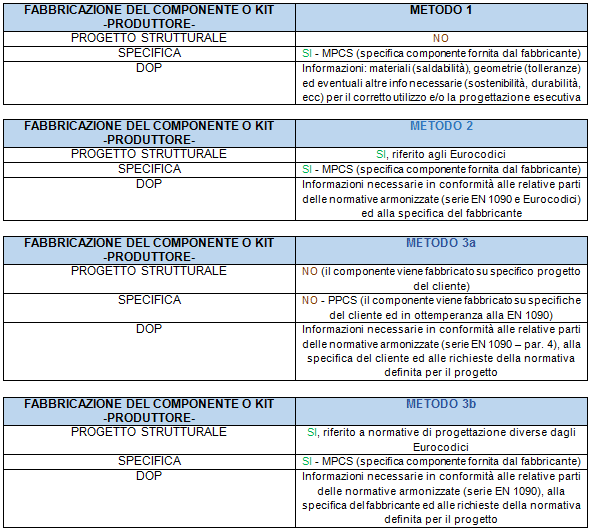

La dichiarazione di prestazione per la EN 1090

Applicazione della EN 1090-1 e prodotti ricadenti nell'ambito della norma

Quali prodotti, allora, rientrano o non rientrano nella EN 1090-1?

Specifiche, compiti e modalità dei fabbricanti

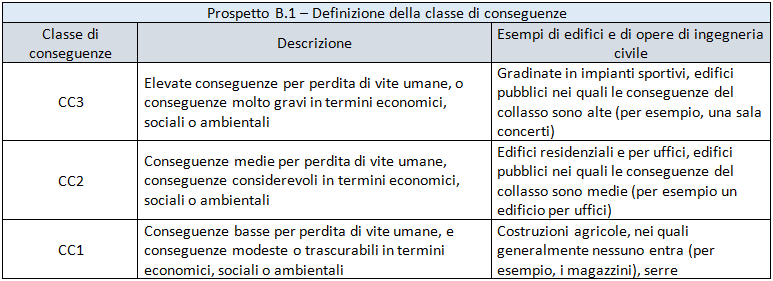

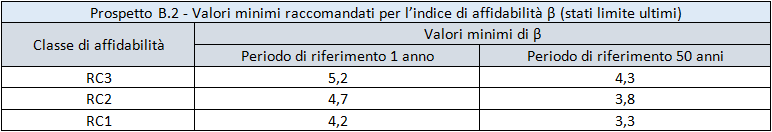

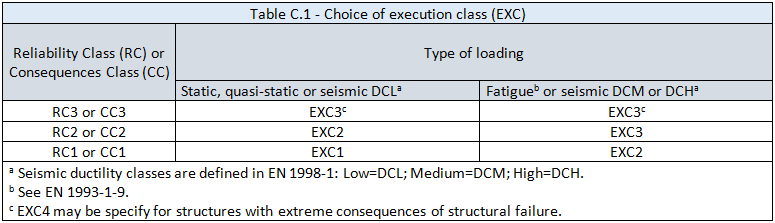

Le classi di esecuzione

04. Approfondimenti

I collegamenti

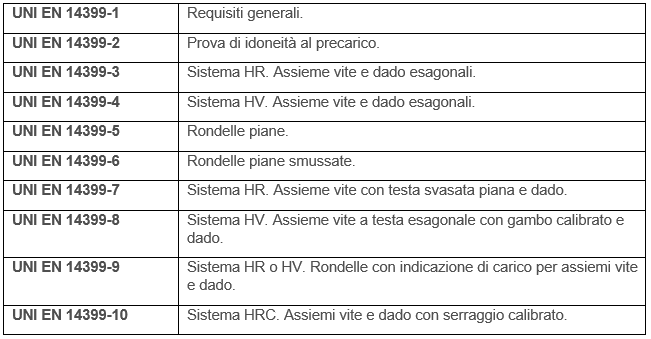

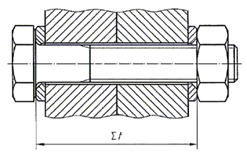

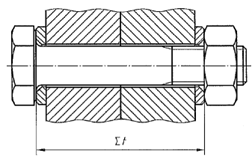

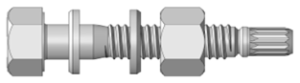

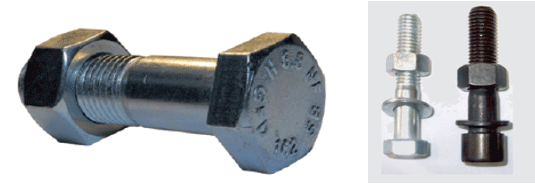

01. Unioni bullonate

Dati tecnici e normativa di riferimento

Bulloneria da precarico

Bulloneria non da precarico

Approfondimenti

02. Unioni saldate

Nella presente sezione è possibile consultare approfondimenti relativi alle unioni saldate

03. Collegamenti alla base

I collegamenti alla base rappresentano un punto cruciale nella progettazione poiché vanno a costituire l’interfaccia fra la struttura in acciaio e la fondazione.

La valutazione della sicurezza negli edifici esistenti in carpenteria metallica

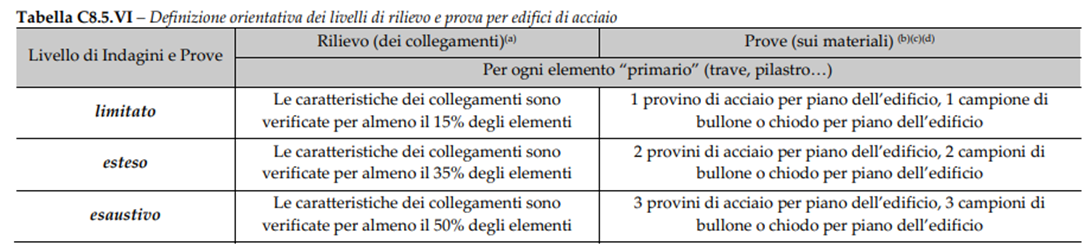

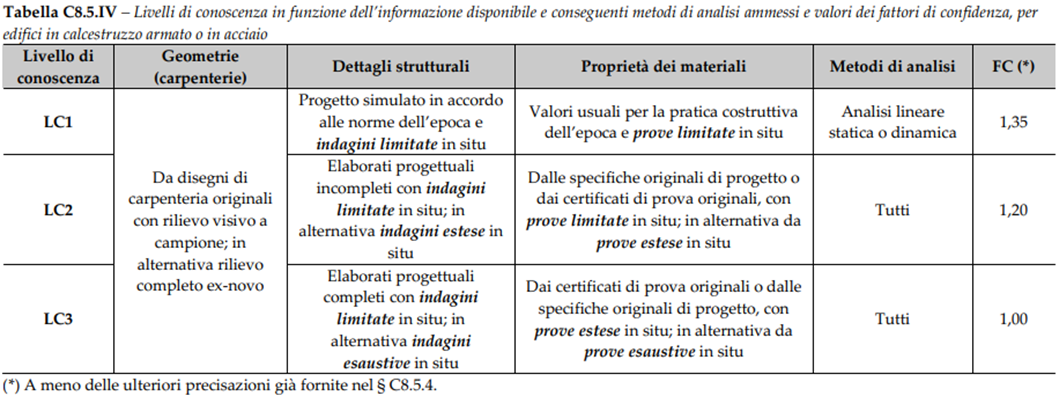

La valutazione della sicurezza e la progettazione degli interventi sulle costruzioni esistenti, nei confronti sia delle combinazioni di azioni gravitazionali, sia di quelle sismiche, è condotta sulla base delle indicazioni riportate nella attuale normativa, NTC 2018 (D.M.17.01.2018), la quale definisce gli aspetti da tener conto nella valutazione:

- lo stato delle conoscenze al tempo della sua realizzazione;

- i difetti di impostazione e di realizzazione;

- le azioni, anche eccezionali, a cui è stata ed è sottoposta;

- il degrado e/o modifiche significative delle strutture, rispetto alla situazione originaria.